Thermalright HR-22: analisi strutturale

Struttura, heatpipes e superficie dissipante

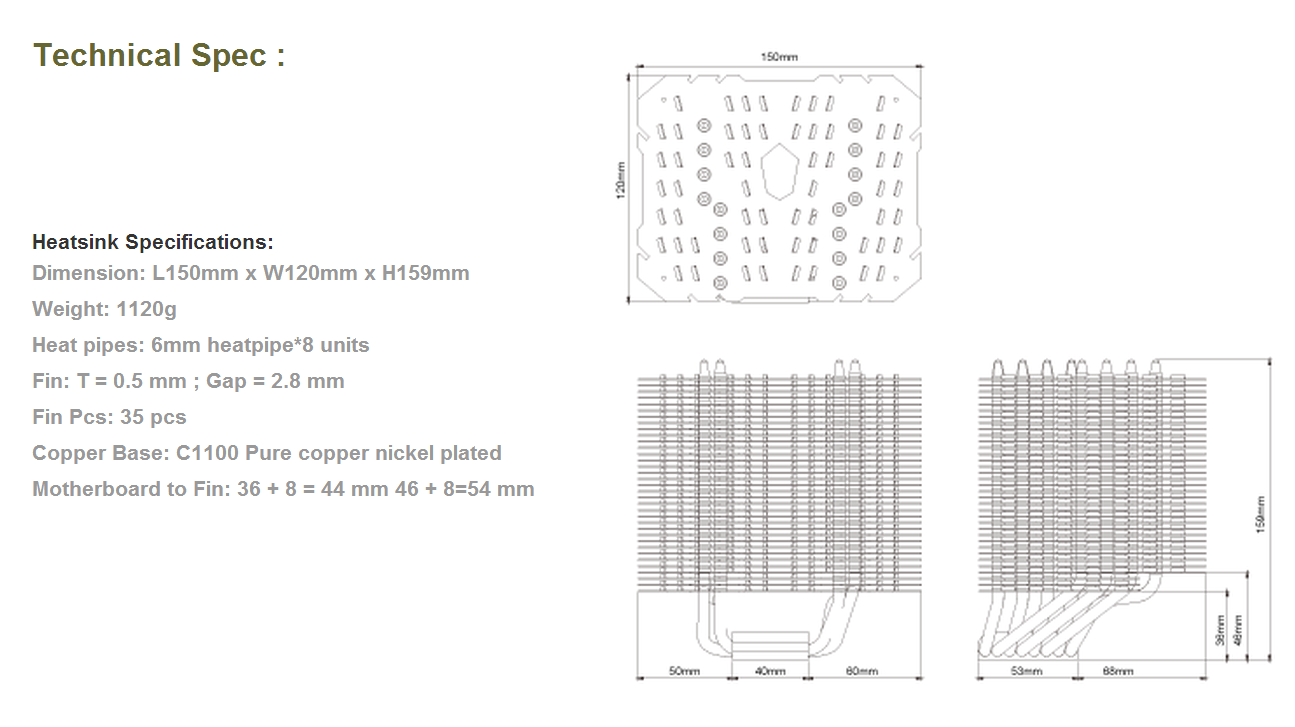

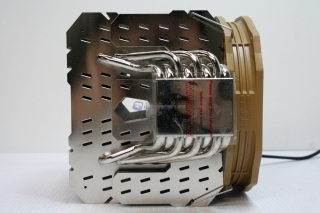

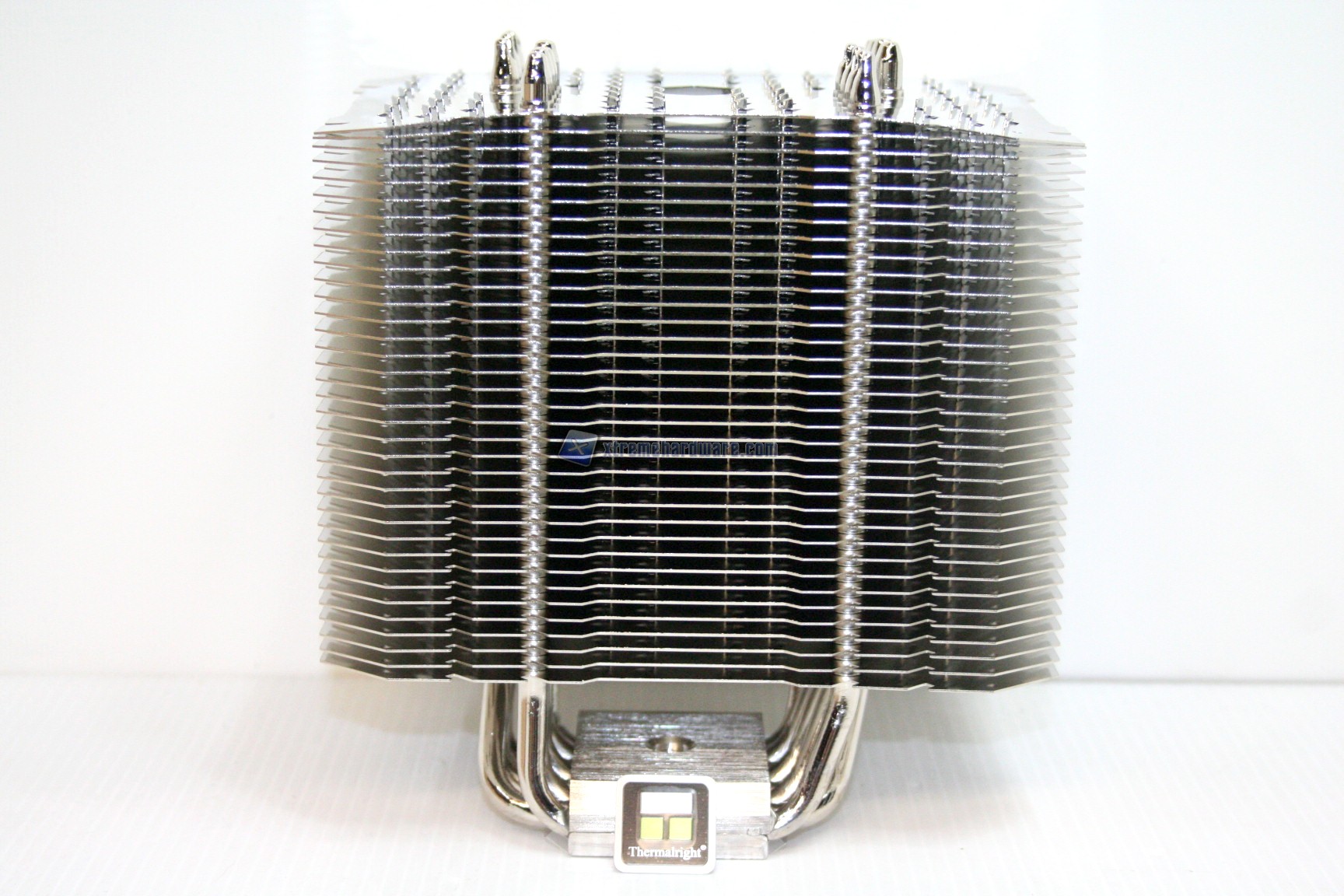

La struttura del radiatore è a singola torre, davvero imponente. Sono state installate ben 8 heatpipes da 6mm di diametro e la struttura ricorda alcuni progetti precedenti del medesimo produttore poiché come ha riportato Thermalright stessa l’HR-22 rappresenta il culmine di 10 anni di ricerca e sviluppo in questo settore. Una particolarità di questo modello è il posizionamento assiale:

Non interferisce con il primo slot PCIE e con gli slot delle RAM frontali, con schede madri ATX e Micro-ATX !

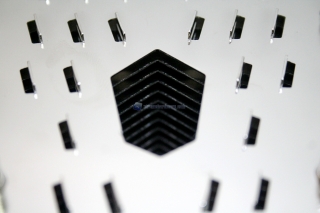

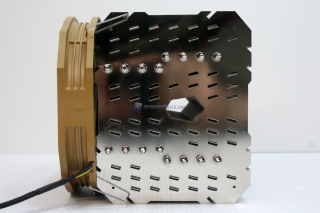

Un’altra particolarità è il posizionamento dei fori di ventilazione verticali, aventi un motivo a “V” nelal parte centrale del corpo dissipante, con le heatpipes disposte in fila indiana, leggermente spaziate nella parte centrale. Questo design massimizza le performance con aerazione passiva e semipassiva frontale. Sono presenti dei motivi funzionali dissipanti laterali, frontali e posteriori, oltre ad un foro centrale esagonale che permette il montaggio (facile e veloce). Oltre a questo come abbiamo visto è presente un canale di ventilazione, che permette un incremento di performance del 5/10% in modalità passiva, secondo quanto riportato dal produttore.

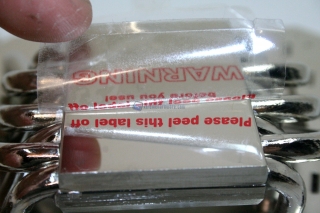

Thermalright riporta che è stata ampliata la superficie dissipante del 40% rispetto al suo predecessore, la più grande tra i dissipatori mai realizzati da Thermalright, la quale è orgogliosa anche del fatto che sono presenti 8 heatpipes in rame saldate sulla base, con una finitura interamente in nichel. Nella parte inferiore c’è una novità, un ologramma Thermalright che ne attesta l’autenticità.

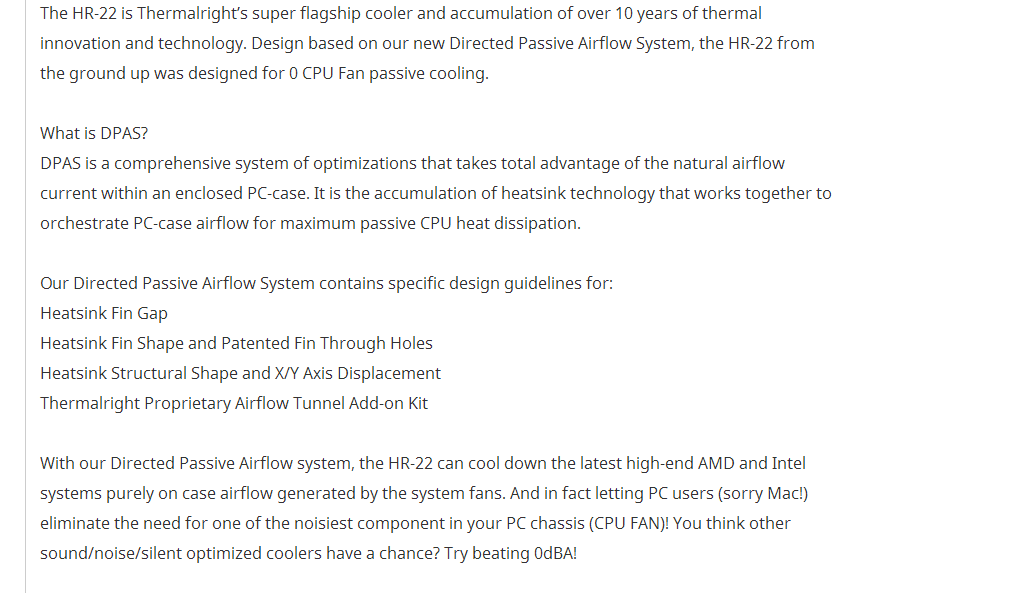

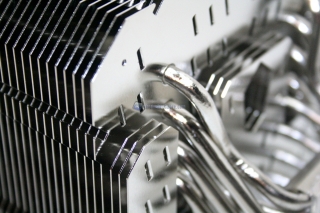

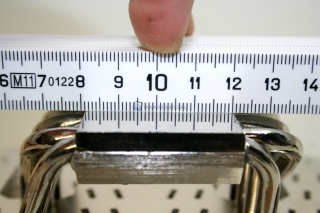

La scudatura finale delle heatpipes è anch’essa nichelata, quindi anche qui si è su livelli elevatissimi ed inoltre presenta un cappuccio molto ben rifinito. Presenta una configurazione stock in modalità passiva, con il dotto posteriore, ma consigliamo l’installazione di una ventola anteriore, e quindi in configurazione push. La spaziatura delle alette è pari a 3.05mm ed è tra le più elevate mai registrate in un dissipatore per CPU. Da notare anche lo spessore delle alette di 0.58mm, altrettanto elevatissimo, leggermente superiore all’AXP-200 che si attestava a circa 0.5mm.

Base di contatto

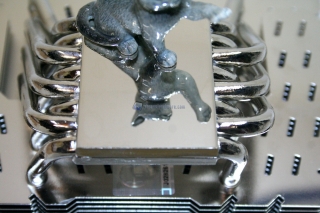

La base presenta la solita curvatura Thermalright, quindi leggermente convessa, ma è stata lappata a specchio ed ovviamente di eccellente qualità. Si nota qualche eccesso di saldatura nella giunzione delle heatpipes alla base, ma ciò è solo che un elemento positivo perché denota una forte cura per i dettagli, e questa saldatura terminale è cruciale per un ottimo scambio termico.

NOTA BASE CONVESSA: la base leggermente convessa è stata un marchio di fabbrica della ditta Thermalright. E’ stata adottata in quanto il socket di ritenzione delle moderne CPU, a partire dalle soluzioni aventi socket 775, era solito presentare una curvatura leggermente concava, il che ovviamente era deleterio per l’efficienza massima di scambio termico. Con il dissipatore Thermalright Ultra-120 è stata introdotta in commercio ed è ormai molto comune l’adozione di questo sistema. Precisiamo però che con il moderno socket Sandy Bridge-E non è più presente nessuna concavità nel sistema di ritenzione, che risulta essere perfettamente lineare.

La base presenta una superficie leggermente convessa, ed è una caratteristica di questo marchio. E’ intenzionale poiché ovvia a problematiche potenziali di contatto con l’IHS della CPU spesso ricurvo a causa del sistema di ritenzione della scheda madre. Sul socket LGA 2011, questo problema non è presente e tale accorgimento non è a nostro avviso necessario: anche i dissipatori con superficie perfettamente planare generalmente riescono ad avere un’ottima impronta e quindi buone prestazioni.

NOTA QUALITA’ BASE: una base di contatto che abbia un’elevata efficienza di dissipazione termica richiede una qualità intrinseca della superficie di scambio molto elevata. Ciò è possibile con procedure di lavorazione della base avanzate, che permettano di minimizzare le discrepanze orizzontali della base, che vengono colmate dalla pasta termoconduttiva. In questo campo viene utilizzato il termine “lappatura”, che quindi rappresenta proprio la qualità finale di questo processo. Con il termine “finitura a specchio” si indica invece una particolare lavorazione che porta ad avere una superficie di contatto perfettamente lucida, che rispecchia quindi la luce senza produrre deformazioni locali. Viene ottenuta con tecniche di lavorazione che utilizzano superfici abrasive molto sottili ed è comune in diversi marchi molto famosi, quali Scythe ad esempio.

Ecco delle fotografie inerenti lo spessore con la ventola installata, ed immagini del dissipatore nella sua completezza:

Vi mostriamo le fotografie di quella che reputiamo un’ottima stesura della pasta termica, procedete in questo modo.